| 主講老師: | 李明仿 |  |

| 課時安排: | 2天,6小時/天 | |

| 學(xué)習(xí)費用: | 面議 | |

| 課程預(yù)約: | 隋老師  (微信同號) (微信同號) |

|

| 課程簡介: | 沙盤模擬訓(xùn)練和傳統(tǒng)的培訓(xùn)課程在教學(xué)方法上存在著巨大的差異,傳統(tǒng)培訓(xùn)是一種灌輸式的被動學(xué)習(xí)過程。沙盤培訓(xùn)則恰恰相反,學(xué)員通過模擬企業(yè)生產(chǎn)現(xiàn)場環(huán)境,依靠親身體驗完成培訓(xùn)和學(xué)習(xí),將理論知識與現(xiàn)場管理相結(jié)合,沙盤模擬演練是一種由軍事戰(zhàn)術(shù)模擬演化而來的商業(yè)培訓(xùn)形式。 | |

| 內(nèi)訓(xùn)課程分類: | 綜合管理 | 人力資源 | 市場營銷 | 財務(wù)稅務(wù) | 基層管理 | 中層管理 | 領(lǐng)導(dǎo)力 | 管理溝通 | 薪酬績效 | 企業(yè)文化 | 團隊管理 | 行政辦公 | 公司治理 | 股權(quán)激勵 | 生產(chǎn)管理 | 采購物流 | 項目管理 | 安全管理 | 質(zhì)量管理 | 員工管理 | 班組管理 | 職業(yè)技能 | 互聯(lián)網(wǎng)+ | 新媒體 | TTT培訓(xùn) | 禮儀服務(wù) | 商務(wù)談判 | 演講培訓(xùn) | 宏觀經(jīng)濟 | 趨勢發(fā)展 | 金融資本 | 商業(yè)模式 | 戰(zhàn)略運營 | 法律風(fēng)險 | 沙盤模擬 | 國企改革 | 鄉(xiāng)村振興 | 黨建培訓(xùn) | 保險培訓(xùn) | 銀行培訓(xùn) | 電信領(lǐng)域 | 房地產(chǎn) | 國學(xué)智慧 | 心理學(xué) | 情緒管理 | 時間管理 | 目標(biāo)管理 | 客戶管理 | 店長培訓(xùn) | 新能源 | 數(shù)字化轉(zhuǎn)型 | 工業(yè)4.0 | 電力行業(yè) | | |

| 更新時間: | 2022-11-15 12:44 |

課程背景:

“沙盤”最早源于軍事用途,即用沙土或其他材料做成的地形模型。在軍事題材的電影、電視作品中,我們常常看到指揮員們站在一個地形模型前研究作戰(zhàn)方案的場景。隨著時間的推移,沙盤的概念和用途不斷發(fā)展演變,現(xiàn)在在我們的日常生活中有地形沙盤、建筑模型沙盤、工業(yè)模型沙盤、地區(qū)或單位規(guī)劃沙盤等。這些沙盤都清晰地模擬了真實的地形地貌或區(qū)域格局,使其所服務(wù)的對象不必親臨現(xiàn)場,也能對所關(guān)注的位置了然于心,從宏觀的角度全面地審視所處的環(huán)境局面,從而運籌帷幄、決勝千里。“模擬”說明了我們面對的不是一個真實的企業(yè)對象,而是具備了真實對象所擁有的主要特征的模擬對象。

沙盤模擬訓(xùn)練和傳統(tǒng)的培訓(xùn)課程在教學(xué)方法上存在著巨大的差異,傳統(tǒng)培訓(xùn)是一種灌輸式的被動學(xué)習(xí)過程。沙盤培訓(xùn)則恰恰相反,學(xué)員通過模擬企業(yè)生產(chǎn)現(xiàn)場環(huán)境,依靠親身體驗完成培訓(xùn)和學(xué)習(xí),將理論知識與現(xiàn)場管理相結(jié)合,沙盤模擬演練是一種由軍事戰(zhàn)術(shù)模擬演化而來的商業(yè)培訓(xùn)形式。該模擬課程把學(xué)員分成4-6組,每組4-6人,每組各代表不同的一個虛擬公司,在這個演練課程中,每個小組的成員將分別擔(dān)任車間中的重要職位(計劃,物控,檢驗,作業(yè)員,班長等)。他們從同一起跑線,擁有相同的資源,在的激烈競爭環(huán)境中,通過三次模擬車間運營。在這個課程中,學(xué)員們必須做出眾多的決策。每一輪模擬之后,都會進行綜述與分析,同時講解在下一輪競爭中應(yīng)用的業(yè)務(wù)工具。

課程收益:

● 理解經(jīng)營,促進管理,塑造復(fù)合型管理人才;

● 全面拓展學(xué)員精益知識體系,提升精益管理技能,掌握精益生產(chǎn)中各環(huán)節(jié)工具使用;

● 幫助學(xué)員認(rèn)識精益生產(chǎn)的價值流圖,從而培養(yǎng)學(xué)員的全局觀;

● 幫助學(xué)員不斷反思與總結(jié),發(fā)現(xiàn)自身存在的短板、誤區(qū)和盲點,使其在經(jīng)營中持續(xù)改進;

● 有效幫助企業(yè)降低成本、減少閑置、提高產(chǎn)品質(zhì)量從而提升企業(yè)利潤空間。

課程時間:2天,6小時/天

課程對象:企業(yè)中高層管理干部、車間管理人員、核心骨干

課程方式:課程講授與總結(jié)40%,沙盤模擬和研討50%,互動10%

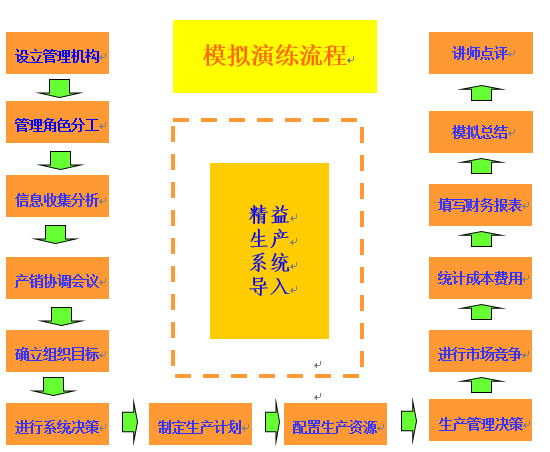

沙盤課程模型:

課程大綱

開場引導(dǎo):

觀看視頻:某企業(yè)員工的搬運和作業(yè)動作分析,我們從中找到哪些問題?

提問:老黃牛一樣工作,效率提高不了,誰的錯?

第一講:企業(yè)經(jīng)營本質(zhì)與精益生產(chǎn)起源分析

一、企業(yè)經(jīng)營本質(zhì)

1. 企業(yè)經(jīng)營的本質(zhì)——利潤與銷售和成本的關(guān)系

2. 影響企業(yè)利潤的因素——擴大銷售與成本控制,加速周轉(zhuǎn)

3. 精益的本質(zhì):加速流動,實現(xiàn)0浪費

二、精益生產(chǎn)的產(chǎn)生和發(fā)展歷史

1. 精益起源于日本豐田TPS

2. 發(fā)展于美國(LP)

3. 運用于全球各個行業(yè)

三、精益生產(chǎn)的終極目標(biāo)

1. 精益的五大原則

2. 精益的七個零化目標(biāo)

3. 精益的終極目標(biāo)

案例分析:寶馬汽車公司組裝車間視頻解析

案例分析:格力電器精益生產(chǎn)視頻解析

第二講:識別價值和浪費

一、什么是價值與浪費

1. 浪費的定義

2. 浪費的理解

案例:毛驢拉磨的故事

案例:加班趕貨的實例

二、浪費的三種形式

形式一:MUDA(日語單詞發(fā)音)

形式二:MURI(日語單詞發(fā)音)

形式三:MURA(日語單詞發(fā)音)

三、浪費的七大分類及產(chǎn)生原因

原因一:搬運浪費

案例分析:某企業(yè)叉車200多臺,改善后只有20臺。大幅減少搬運

原因二:庫存浪費

案例分析:JIT,VMI,OPF技術(shù)運用,大幅降低庫存

原因三:動作浪費

視頻分析:找出員工的動作浪費

原因四:等待浪費

圖片分析:為什么有窩工現(xiàn)象?

原因五:過量生產(chǎn)

案例分析:某企業(yè)的現(xiàn)金流分析

原因六:過度加工

案例分析:這個加工環(huán)節(jié)是客戶所需要的嗎?

原因七:不良品

案例分析:某企業(yè)的品檢流程改善后,合格率提高了

改善案例分析:佛山某30億級別企業(yè)的七大浪費改善匯總圖片和實戰(zhàn)分析

第1輪-傳統(tǒng)推式生產(chǎn)方式沙盤模擬

經(jīng)營數(shù)據(jù)統(tǒng)計:訂單達成率,客戶滿意率,庫存金額,交貨周期,違約責(zé)任,銷售收入,制造成本,經(jīng)營利潤

講師點評:為何虧損了?找找原因,經(jīng)驗是負(fù)債!需要擁抱精益變革

第三講:流線化生產(chǎn)

一、流線化生產(chǎn)線的布局

1. 流線化生產(chǎn)的意義

2. 流線生產(chǎn)與批量生產(chǎn)的區(qū)別

3. 流線化生產(chǎn)的八個條件

案例分析:廣汽豐田的流線布局,整體呈U形

實戰(zhàn)演練:傳快遞,看誰最快完成任務(wù)

二、流線化設(shè)備設(shè)計與調(diào)整

1. 易被差遣原則

2. 裸體原則

3. 流動原則

疑難討論:工廠的大型設(shè)備如涂裝、搪瓷、電鍍等,如何進行設(shè)計與調(diào)整?

第四講:安定化生產(chǎn)

一、人員安定化管理

1. 標(biāo)準(zhǔn)作業(yè)

2. 產(chǎn)距時間

3. 作業(yè)順序

實戰(zhàn)演練:計算節(jié)拍

二、設(shè)備安定化管理

1. 數(shù)字化管理

2. 設(shè)備服務(wù)于生產(chǎn)

3. 設(shè)備的有效運轉(zhuǎn)率管理

討論互動:我們追求設(shè)備的稼動率還是可動率?

三、質(zhì)量安定化管理

1. 圖片分享,找出質(zhì)量隱患

2. 品質(zhì)安定化的基礎(chǔ)

3. 品質(zhì)安定化的八大黃金法則

四、切換安定化管理

1. 快速換模的定義

2. 快速換模分析

3. 快速切換的改善順序

4. 如何實現(xiàn)快速換模

案例:F1換輪胎加油,6秒完成

案例分析:富士康沖壓廠的12秒快速換模

第二輪沙盤模擬:第2輪-單件流沙盤模擬

經(jīng)營數(shù)據(jù)統(tǒng)計:訂單達成率,客戶滿意率,庫存金額,交貨周期,違約責(zé)任,銷售收入,制造成本,經(jīng)營利潤

講師點評:

1. 改善數(shù)據(jù)進步如何?

2. 如何再做改善增加利潤?

3. 單件流的好處是什么?

4. 導(dǎo)入單件流需要注意的事項

第五講:平穩(wěn)化生產(chǎn)

案例:龜兔賽跑的科學(xué)解釋,適用工廠企業(yè)的生產(chǎn)均衡化

一、生產(chǎn)計劃是源頭關(guān)鍵

1. 月計劃指定

2. 周計劃分解

3. 日計劃跟進

4. 日生產(chǎn)協(xié)調(diào)會議

案例:某大型工廠的計劃排產(chǎn)模式

二、平穩(wěn)化生產(chǎn)的技巧

1. 排班表與自由座

2. 指定座

3. 跨越式

三、混流生產(chǎn)是最高境界

案例:豐田汽車流水線同時生產(chǎn)N種型號汽車

第三輪沙盤模擬:第3輪-沙盤模擬(消除浪費)

經(jīng)營數(shù)據(jù)統(tǒng)計:訂單達成率,客戶滿意率,庫存金額,交貨周期,違約責(zé)任,銷售收入,制造成本,經(jīng)營利潤

講師點評:浪費消除,全流程改善,降本增效,利潤才會增加,改善亮點是流程布局的調(diào)整,管理變革,文化建立,精益并不復(fù)雜

第六講:生產(chǎn)效率提升四大技能

一、效率提升4大實戰(zhàn)工具1:動作經(jīng)濟分析

1. 概念

2. 人體動作等級分析

3. 動作改善20項實戰(zhàn)技巧

案例展示:某工廠動作改善20個案例分別展示,提高效率30%以上

二、效率提升4大實戰(zhàn)工具2:線平衡率分析

1. 節(jié)拍的理解

2. 木桶理論與線平衡

3. 線平衡的計算公式

4. 線平衡10步法

5. 線平衡改善工具ECRS

實戰(zhàn)演練:根據(jù)試題參數(shù),現(xiàn)場計算線平衡率

案例分析:某上市公司線平衡分析改善后,產(chǎn)量提升48%,人員減少20%的秘籍

討論互動:調(diào)高或者調(diào)低流水線的速度,可以提高產(chǎn)量嗎?如何理解的?

三、效率提升4大實戰(zhàn)工具3:流程圖分析

1. 作業(yè)流程圖的符號表示意義(加工、搬運、等待、停滯、檢驗)

2. 制作作業(yè)流程圖

3. 改善流程圖

4. 流程圖改善的常用工具和指標(biāo)

案例分析:蘋果筆記本電腦主板的作業(yè)流程圖

實戰(zhàn)演練:根據(jù)提示作業(yè)信息,運用所學(xué)知識畫出作業(yè)流程圖

案例展示:美的集團某家電產(chǎn)品流程圖分析

四、效率提升4大實戰(zhàn)工具4:VSM價值流分析

1. 精益價值流基礎(chǔ)理論

2. 一件流的原理及好處

3. 實施一件流的前提條件

4. 實施一件流的具體步驟

動畫模擬:批量生產(chǎn)與單件流的差異點

案例分析:某工廠沖壓車間一件流生產(chǎn)視頻

討論互動:如何在工廠和車間開展一件流

課程總結(jié)與互動答疑,提供531學(xué)習(xí)工具表,布置課后作業(yè)

京公網(wǎng)安備 11011502001314號